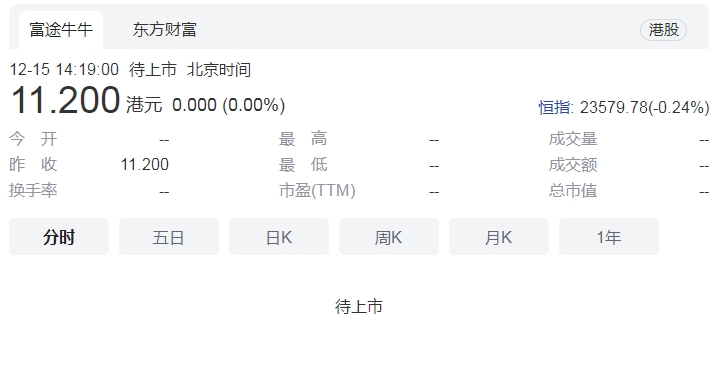

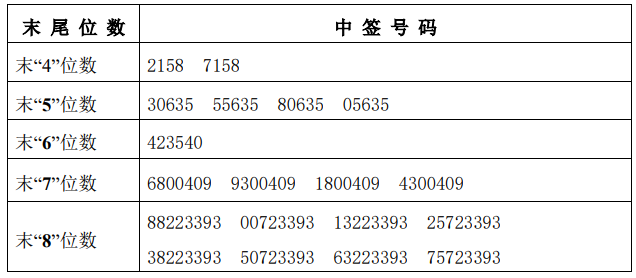

9月17日,广东惠云钛业股份有限公司(简称“惠云钛业”)于深交所创业板上市。

据了解,惠云钛业成立于2003年9月28日,主要从事钛白粉产品的研发、生产和销售,主要产品为金红石型钛白粉、锐钛型钛白粉系列产品。目前,公司注册资本3.0亿元,拥有钛白粉产能6.5万吨/年,员工超过1000人。

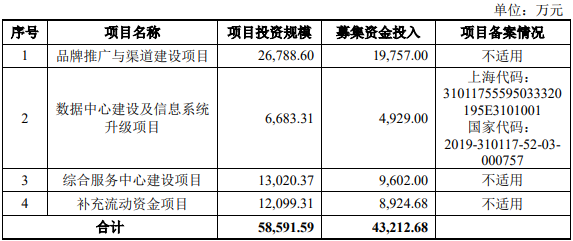

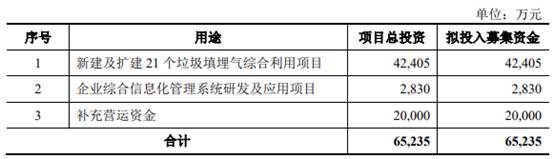

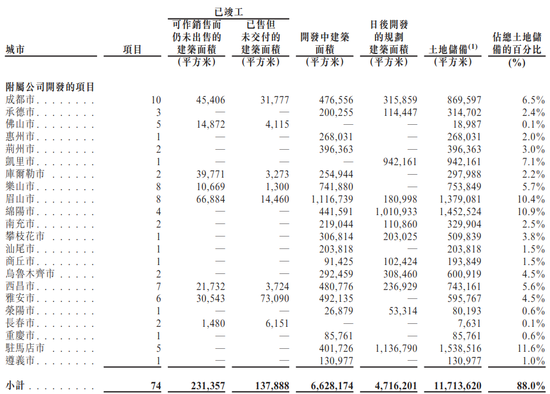

招股说明书显示,惠云钛业本次于深交所创业板上市公开发行新股数量不超过1.00亿股,占发行后总股本的比例不低于25%,募集资金分别用于8万吨/年塑料级金红石型钛白粉后处理改扩建项目、循环经济技术改造项目、研发中心建设项目、信息化运营中心建设项目。

发展循环经济打造循环经济产业链

资料显示,惠云钛业坚持以“发展循环经济,创造绿色未来”为使命,采用清洁联产硫酸法工艺生产钛白粉。公司位于云浮市循环经济工业园区,结合当地的产业布局和自身情况,建立和形成了一套“硫-钛-铁-钙”循环经济产业链,坚持将循环经济“减量化、再利用、资源化”的原则贯穿在各条生产线和各个生产环节,并在企业内部、园区内部、产业内部和产业之间实现了以废治废和资源综合利用,做到了清洁生产,提高了经济效益和环境效益。

惠云钛业先后被评为“硫酸法钛白粉清洁生产和循环经济产业链示范基地”、“广东省清洁生产企业”和“广东省‘硫-钛-铁-钙’产业工程技术研究中心”等。

此外,作为国家高新技术企业,惠云钛业持续不断加大投入,围绕钛白粉开展新产品、新工艺及新装备的研发,在节能降耗、清洁生产、资源循环利用、技术改造、产品升级等方面均取得了较为显著的成果。

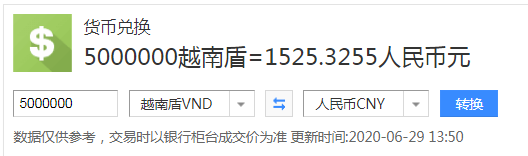

惠云钛业生产的钛白粉产品已被广泛应用于塑料、涂料、油墨和橡胶等领域,其中,塑料级金红石型钛白粉产品的性能已达到国际同类产品标准,产品远销葡萄牙、俄罗斯、新加坡、韩国、越南、马来西亚等地。在主营钛白粉的同时,公司高效利用蒸汽、铁精矿、硫酸亚铁和钛石膏等副产品,进一步提升了公司的综合经济效益。

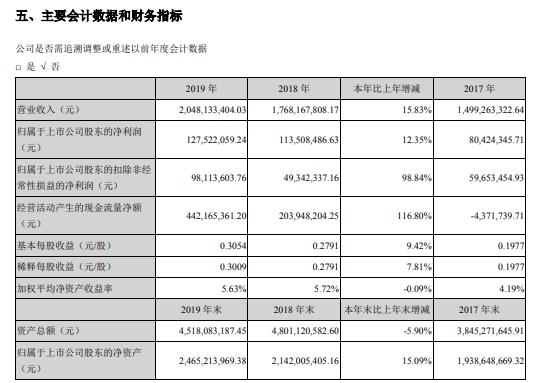

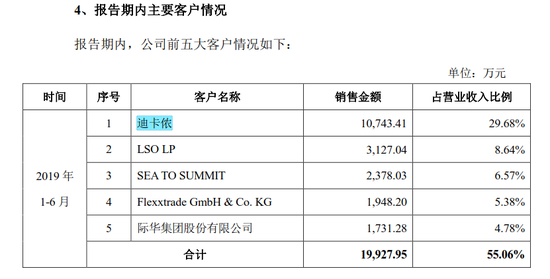

报告期内,随着公司生产工艺的升级和产品品质的提高,惠云钛业积极开拓海外销售市场。2017年度至2019年度,公司出口销售收入分别为1.29亿元、2.11亿元和2.54亿元,占主营业务收入的比例分别为15.62%、23.31%和25.33%,出口销售收入占营业收入的比重逐年增长。

聚焦产品品质提升品牌优势

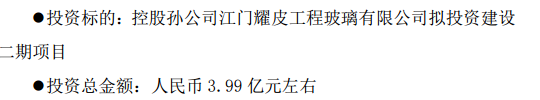

招股说明书显示,惠云钛业此次发行股票募集资金2.02亿元用于8万吨/年塑料级金红石型钛白粉后处理改扩建项目。随着该项目的顺利实施,公司高端产品的市场供应能力将有效提升,进一步巩固和提高市场占有率和竞争地位。

惠云钛业锐钛型和金红石型钛白粉产品具有良好的品质和品牌效应,公司商标被广东省著名商标评审委员会认定为“广东省著名商标”,“白玉瑩”牌钛白粉为广东省名牌产品。公司钛白粉产品广泛应用于塑料、涂料和油墨等行业,获得了多家国内外知名制造商的认可,形成了良好的企业声誉。

近年来,惠云钛业通过生产工艺和技术改造不断优化产品品质,特别是塑料级金红石型钛白粉产品的性能已达到国际同类产品标准,具有“粒度分布均匀、高白度、带蓝相、高亮度、高纯度、高遮盖力、高分散性、高稳定性”等优点。公司产品通过了美国FDA的检测和欧洲法规Reach的认证。

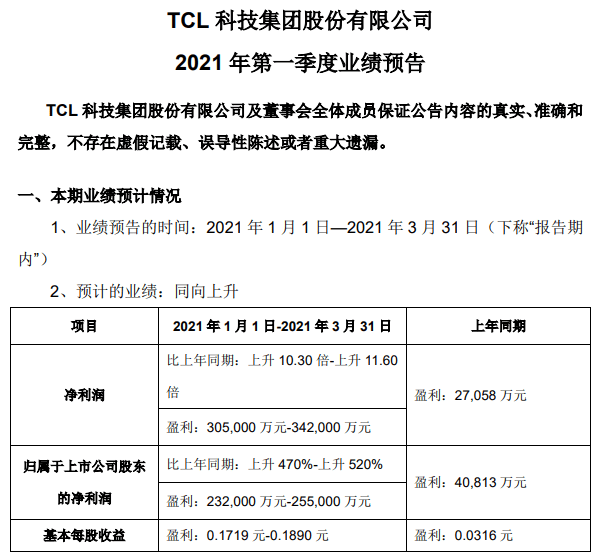

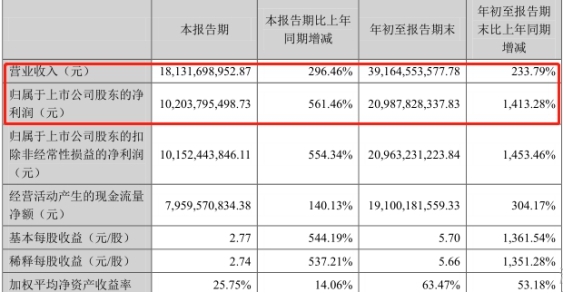

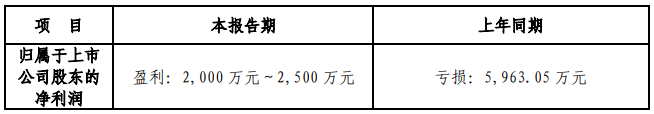

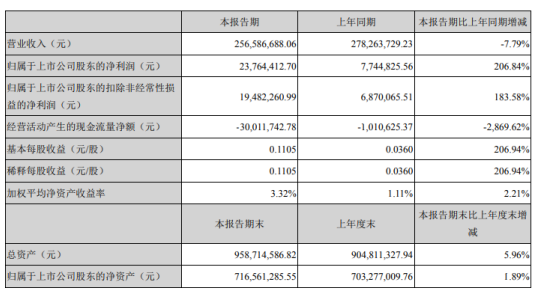

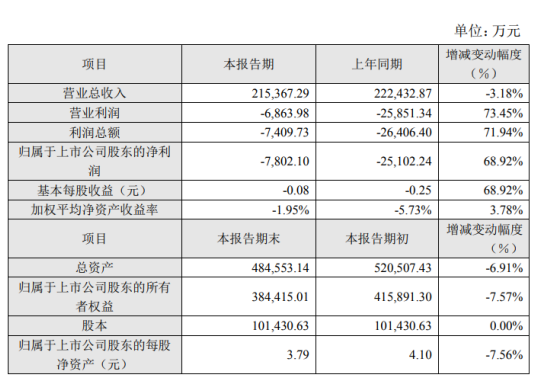

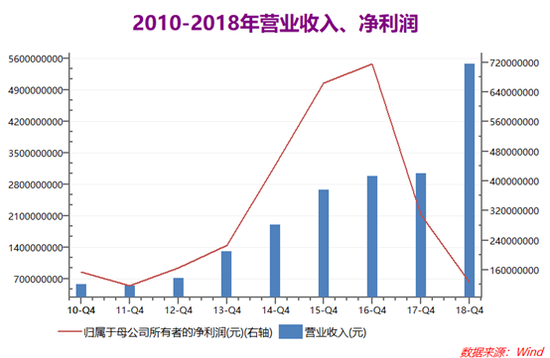

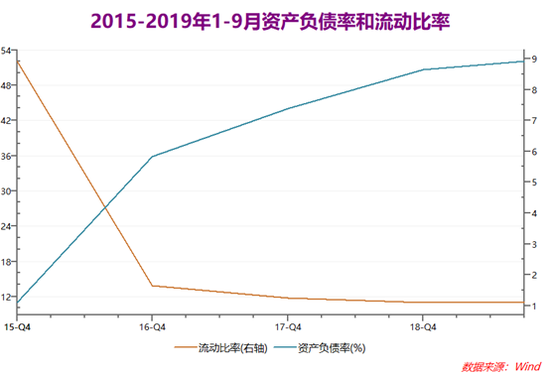

报告期内,公司经营规模不断扩大,现拥有钛白粉产能6.5万吨/年,为广东省规模最大的钛白粉生产企业。公司最近三年实现营业收入分别为8.25亿元、9.06亿元和10.02亿元,实现净利润分别为8699.49万元、8192.68万元和9812.36万元,显示出良好的发展势头和盈利能力。

重视人才培养和技术创新

作为广东省规模最大的钛白粉生产企业,惠云钛业拥有一支高素质的管理团队,总经理何明川先生拥有30余年的专业工作经历,长期致力于与钛白粉相关的研究和实践,拥有高级工程师职称,并为中国涂料工业协会钛白粉行业协会专家组成员。经过长期的筛选和培养,公司现已拥有了一批经验丰富的技术及研发人员、熟练的生产人员、复合型的营销和售后服务人员,研发、生产和销售等各个团队彼此分工协作,保障公司的有效运行。

同时,惠云钛业视技术创新为生存和发展壮大的根本,持续不断加大投入,从国内外购置了较为先进的研发、生产和检测设备,不仅从硬件上提升了公司在研究开发各类钛白粉生产和应用的能力,更为公司研发技术创新、生产连续性和产品稳定性提供了有力保障。

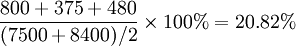

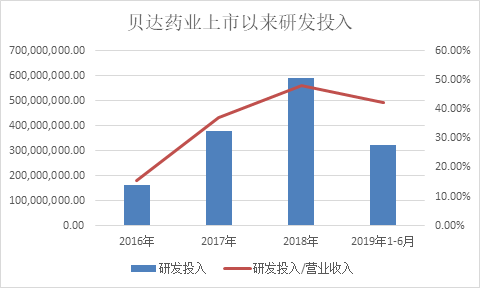

2017年至2019年,惠云钛业研发费用分别为2456.29万元、2673.89万元和2948.15万元,占同期营业收入的比例分别为2.98%、2.95%和2.94%。充足的研发投入有效地保障了公司研发工作的顺利开展。

惠云钛业依托省级企业技术中心及工程技术研究中心的平台,采取技术引进和自主创新相结合的方式,全方面地加强自身的技术储备和技术研发实力。公司具有自有知识产权的连续酸解技术,反应稳定、易实现自动控制、操作环境好、安全可靠,不仅降低了有毒有害气体的排放量,实现废气排放稳定可控和完全达标排放,更有效节约了原材料和资源消耗,降低了生产成本;公司的外加晶种微压水解技术、煅烧技术和包膜技术的研发应用,进一步提升和保证了产品质量;公司子公司业华化工的硫铁矿制酸生产线采用行业内先进的酸洗封闭循环技术和“3+2”两转两吸硫铁矿制酸生产技术,提高了硫铁矿制酸过程中二氧化硫和三氧化硫的转化率和吸收率,基本实现了硫酸生产尾气的低排放和酸洗废水的“零”排放。